În industria hidraulică, alegerea unui furtun hidraulic corect este esențială pentru siguranță, eficiență și durabilitate. Un furtun nepotrivit poate duce la pierderi de presiune, avarii sau chiar accidente. De aceea, este important să știi care sunt criteriile de bază atunci când faci o selecție.

Factori esențiali în alegerea unui furtun hidraulic

Alegerea unui furtun hidraulic potrivit depinde de mai mulți factori esențiali care influențează atât siguranța, cât și performanța sistemului. În primul rând, trebuie luată în considerare presiunea de lucru, dar și eventualele vârfuri de presiune, pentru ca furtunul să poată rezista fără riscul de deteriorare.

La fel de importantă este temperatura, atât a fluidului transportat, cât și a mediului în care furtunul funcționează, deoarece materialele din care este construit trebuie să suporte aceste intervale fără a se degrada. Tipul de fluid are și el un rol decisiv, întrucât compatibilitatea chimică între materialul furtunului și lichidul utilizat previne reacțiile care ar putea reduce durata de viață sau chiar compromite instalația.

Un alt aspect esențial este dimensiunea furtunului: diametrul interior și lungimea trebuie alese astfel încât să asigure un debit optim, evitând pierderile de presiune și supraîncălzirea. Totodată, condițiile de mediu în care va fi utilizat – cum ar fi abraziunea, expunerea la soare, vibrațiile sau contactul cu substanțe chimice – pot impune utilizarea unor furtunuri cu protecții suplimentare.

La fel de importantă este alegerea corectă a racordurilor și armăturilor, care trebuie să fie compatibile cu furtunul și cu sistemul pentru a preveni scurgerile sau accidentele. În final, respectarea normelor și standardelor internaționale, precum ISO, SAE sau DIN, garantează calitatea și siguranța echipamentului.

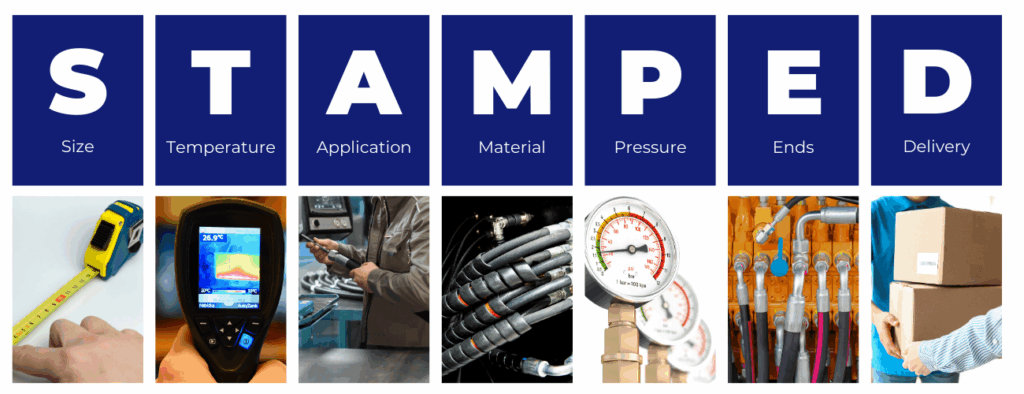

Metoda STAMPED

Metoda STAMPED este un ghid standard în industrie, folosit pentru a te asigura că alegi furtunul potrivit pentru aplicații hidraulice și industriale. Fiecare literă reprezintă un factor esențial de luat în considerare:

S – Size (Dimensiune)

- Diametrul interior (ID), diametrul exterior (OD) și lungimea totală.

- O dimensionare corectă previne pierderile de presiune, supraîncălzirea și ineficiența sistemului.

T – Temperature (Temperatură)

- Temperatura fluidului transportat.

- Temperatura ambientală în care furtunul va funcționa.

- Materialele furtunului trebuie să reziste ambelor intervale fără a se degrada.

A – Application (Aplicație)

- Cum și unde va fi utilizat furtunul.

- Include condițiile de mediu (abraziune, vibrații, expunere la UV, ozon sau substanțe chimice) și mișcările (îndoire, flexare, pulsații).

M – Material (Mediu)

- Tipul de fluid sau gaz transportat.

- Compatibilitatea este esențială — unele furtunuri rezistă la uleiuri, altele sunt concepute pentru fluide pe bază de apă, substanțe chimice sau gaze.

P – Pressure (Presiune)

- Presiunea de lucru a sistemului și posibilele creșteri bruște de presiune.

- Furtunul trebuie să corespundă sau să depășească presiunea maximă a sistemului, având un factor de siguranță adecvat.

E – Ends (Racorduri / Conectori)

- Tipul și dimensiunea racordurilor necesare (filetate, flanșate, cuplaje rapide etc.).

- Trebuie să fie compatibile atât cu furtunul, cât și cu sistemul, pentru a preveni scurgerile și defecțiunile.

D – Delivery (Livrare / Documentație)

- Cantitatea, cerințele de livrare, testarea, certificările sau ambalarea specială.

- Include și standardele aplicabile din industrie (ISO, SAE, DIN etc.).

Prin aplicarea metodei STAMPED, reduci riscurile de avarie a furtunului, prelungești durata de viață și asiguri siguranța sistemului.

Cum influențează presiunea și temperatura performanța furtunului

Presiunea și temperatura sunt doi dintre cei mai importanți factori care influențează performanța și durata de viață a unui furtun hidraulic. Presiunea de lucru determină rezistența pe care furtunul trebuie să o suporte în mod constant. Dacă furtunul este utilizat la o presiune mai mare decât cea admisă, există riscul de fisurare, dilatare excesivă sau chiar explozie, ceea ce poate provoca avarii majore în instalație și accidente. De aceea, fiecare furtun este proiectat cu o presiune nominală și cu un factor de siguranță care să permită și gestionarea creșterilor bruște de presiune, frecvent întâlnite în aplicațiile hidraulice.

În ceea ce privește temperatura, atât cea a fluidului transportat, cât și cea ambientală, acestea au un impact direct asupra materialelor din care este construit furtunul. Temperaturile ridicate pot accelera îmbătrânirea cauciucului sau a straturilor sintetice, ducând la pierderea flexibilității și la apariția fisurilor. În schimb, temperaturile scăzute pot rigidiza furtunul, crescând riscul de crăpare atunci când este supus la mișcări sau vibrații. Alegerea unui furtun compatibil cu intervalul de temperatură specific aplicației asigură o funcționare stabilă și reduce riscul de defecțiuni premature.

Astfel, o combinație necorespunzătoare între presiune și temperatură poate compromite performanța furtunului și a întregului sistem, în timp ce o selecție corectă, adaptată condițiilor de lucru, garantează siguranță, eficiență și durabilitate.

Compatibilitatea chimică și rolul fluidelor utilizate

Compatibilitatea chimică dintre furtun și fluidele utilizate este un criteriu esențial în alegerea corectă a unui furtun hidraulic. Fiecare tip de furtun este construit din materiale diferite – de la cauciuc sintetic și termoplastic până la straturi interne special tratate – care pot reacționa în mod diferit atunci când intră în contact cu anumite lichide. Dacă materialul interior al furtunului nu este compatibil cu fluidul utilizat, acesta poate suferi modificări structurale precum umflarea, înmuierea sau fisurarea, ceea ce duce la pierderea etanșeității și la scăderea semnificativă a duratei de viață.

Fluidele hidraulice au un rol vital în funcționarea sistemului, deoarece transmit energia, lubrifiază componentele și contribuie la răcire. În funcție de aplicație, pot fi folosite uleiuri minerale, fluide sintetice, lichide biodegradabile sau soluții pe bază de apă-glicol. Fiecare dintre acestea impune cerințe speciale pentru furtun: de exemplu, un furtun compatibil cu uleiuri minerale poate să nu reziste la substanțe agresive sau fluide pe bază de apă. Alegerea incorectă a combinației furtun–fluid poate duce la contaminarea mediului, la defecțiuni repetate și chiar la oprirea neplanificată a echipamentelor.

Prin urmare, compatibilitatea chimică nu este doar o chestiune de durabilitate, ci și de siguranță și eficiență operațională. Consultarea tabelelor de compatibilitate puse la dispoziție de producători și respectarea recomandărilor acestora reprezintă pași esențiali pentru a preveni problemele și pentru a menține performanța optimă a sistemului hidraulic.

Standardele internaționale pentru furtunuri hidraulice

Standardele internaționale pentru furtunurile hidraulice joacă un rol crucial în asigurarea calității, siguranței și interoperabilității acestora. Ele stabilesc criterii precise legate de materiale, metode de testare, presiuni admise și condiții de utilizare, astfel încât utilizatorii să poată alege produse fiabile, indiferent de producător.

Printre cele mai importante standarde se numără ISO (International Organization for Standardization), care oferă specificații tehnice pentru diferite tipuri de furtunuri hidraulice, clasificându-le în funcție de presiune, diametre și performanțe. De exemplu, standardele ISO 1436 și ISO 18752 sunt frecvent utilizate în industrie și acoperă cerințele de rezistență la presiune, testele de impulsuri și de îmbătrânire. În paralel, standardele SAE (Society of Automotive Engineers), precum SAE J517, sunt foarte răspândite în America de Nord și definesc dimensiuni, presiuni nominale și cerințe pentru diferite familii de furtunuri hidraulice.

Un alt reper important este dat de standardele DIN (Deutsches Institut für Normung), utilizate pe scară largă în Europa, care stabilesc reguli stricte privind construcția, presiunea maximă și metodele de testare. De asemenea, în unele aplicații specifice, pot fi cerute și certificări suplimentare, de exemplu pentru utilizarea în industria maritimă, aerospațială sau în medii explozive, unde standardele internaționale se completează cu norme de siguranță speciale.

Respectarea acestor standarde internaționale nu doar că garantează performanța și durabilitatea furtunurilor, ci și siguranța personalului și protecția echipamentelor. În practică, alegerea unui furtun certificat ISO, SAE sau DIN oferă utilizatorului certitudinea că acesta a fost testat riguros și este conform cu cerințele globale din domeniul hidraulic.

| Standard | Origine | Exemple uzuale | Ce reglementează | Particularități |

| ISO (International Organization for Standardization) | Internațional (utilizat global) | ISO 1436, ISO 18752 | Dimensiuni, presiuni nominale, rază minimă de curbură, testări la impulsuri și temperatură | Adoptat la nivel mondial, clasifică furtunurile după performanțe și durabilitate |

| SAE (Society of Automotive Engineers) | SUA (răspândit în America de Nord, dar și internațional) | SAE J517 (include seriile 100R1, 100R2 etc.) | Construcția furtunului, presiune de lucru, număr de straturi de armătură, testări de performanță | Codificare clară (R1, R2, R13, R15 etc.), foarte folosit în industrie și automotive |

| DIN (Deutsches Institut für Normung) | Germania / Europa | DIN EN 853, DIN EN 856, DIN EN 857 | Dimensiuni, presiuni, metode de testare, materiale | Respectă norme europene stricte, foarte comun în aplicațiile industriale din UE |

Greșeli frecvente în selecția furtunurilor și cum să le eviți

Una dintre cele mai frecvente greșeli în selecția furtunurilor hidraulice este alegerea unui furtun subdimensionat din punct de vedere al presiunii. Mulți utilizatori tind să ia în considerare doar presiunea de lucru, ignorând faptul că în sistemele hidraulice apar adesea vârfuri de presiune. Acestea pot depăși capacitatea furtunului și pot provoca fisuri sau chiar explozii. Evitarea acestei greșeli presupune verificarea atentă a presiunii maxime admise și aplicarea unui factor de siguranță adecvat.

O altă greșeală este neglijarea temperaturii, atât a fluidului transportat, cât și a mediului înconjurător. Furtunurile care nu sunt compatibile cu intervalul de temperatură se pot întări, fisura sau degrada rapid. Soluția este alegerea unui furtun proiectat pentru condițiile specifice de lucru și verificarea constantă a specificațiilor tehnice oferite de producător.

La fel de des întâlnită este utilizarea unui furtun incompatibil cu fluidul hidraulic. Materialele interioare pot reacționa chimic cu lichidul, ducând la umflare, înmuiere sau scurgeri. Această problemă se evită consultând tabelele de compatibilitate chimică și selectând furtunuri certificate pentru tipul de fluid utilizat.

De asemenea, mulți utilizatori nu acordă importanță razei minime de curbură sau condițiilor de montaj. Un furtun îndoit prea mult sau montat în tensiune se va uza prematur. Este esențial ca furtunul să fie instalat respectând recomandările de montaj și să aibă protecție suplimentară în zonele expuse la frecare sau vibrații.

Instrucțiuni corecte pentru instalarea furtunurilor

Instalarea corectă a furtunurilor hidraulice este esențială pentru a preveni scurgerile, defecțiunile premature și accidentele de muncă. Procesul începe cu alegerea furtunului potrivit, conform aplicației, dar montajul are un rol la fel de important. În primul rând, furtunul trebuie tăiat la lungimea corectă, ținând cont de faptul că în timpul funcționării poate apărea o mică schimbare de dimensiune cauzată de presiune. Este important să fie respectată raza minimă de curbură specificată de producător, deoarece o îndoire prea strânsă reduce debitul și duce la fisuri ale stratului interior.

Racordurile trebuie alese și montate corespunzător, utilizând echipamente speciale de sertizare, pentru a garanta o etanșeitate perfectă. O greșeală frecventă este strângerea excesivă sau montarea racordurilor necompatibile, ceea ce poate duce la deteriorarea furtunului sau la scurgeri. La instalare, furtunul nu trebuie să fie întins sau torsionat, ci lăsat cu o mică rezervă de flexibilitate pentru a absorbi vibrațiile și mișcările naturale ale sistemului.

De asemenea, furtunurile nu trebuie să fie montate în zone unde pot freca de alte suprafețe sau unde sunt expuse direct la căldură intensă. Dacă nu există altă opțiune, este necesară utilizarea de protecții suplimentare, precum manșoane împotriva abraziunii sau scuturi termice. Este indicată și evitarea montajului în apropierea componentelor care pot emite scântei sau substanțe chimice agresive.

După instalare, sistemul trebuie testat la presiune pentru a verifica etanșeitatea și integritatea ansamblului. O inspecție vizuală periodică este obligatorie pentru a depista la timp semnele de uzură, cum ar fi crăpăturile, pierderile de flexibilitate sau urmele de scurgeri.

Respectarea acestor instrucțiuni de instalare asigură nu doar funcționarea corectă a furtunului hidraulic, ci și prelungirea duratei sale de viață, contribuind la siguranța și eficiența întregului sistem.